干粒法是指在不使用潤濕劑或液體膠粘劑的情況下,將其加工成顆粒并進行壓片的工藝。前文提及的干浸膏是一種直接碾碎制成微粒并進行壓片的方法;此外,還可以通過直接篩選出大小合適的晶體或微粒,在需要時將其烘干,可以直接壓片,如氯化物、溴化物等;目前,常用的干燥顆粒法有輥壓法和重壓法兩大類,其中,滾壓法是在重壓法的基礎(chǔ)上發(fā)展起來的。干法制片與濕法制片的區(qū)別在于干法制片采用干法制片,濕制法制片采用濕制法制片,而制制法制制法的制制法是一樣的,所以著重介紹干制法制制法。

干燥制粒工藝最大的優(yōu)勢是原料無需經(jīng)歷濕熱兩種工藝。它能縮短工作時間,降低生產(chǎn)設(shè)備,特別是對易發(fā)生濕熱變質(zhì)的藥品,能更好地改善產(chǎn)品的品質(zhì)。然而,干法制粒技術(shù)還面臨著許多問題:不同物料的性質(zhì)、結(jié)晶形態(tài)的差異,使干法制粒的難度較大;輥壓法、重壓法第-次壓成大塊后,在破碎加工過程中容易形成大量的細粉末;干燥制粒需要專用的機械等。因此,在實際生產(chǎn)中,除了干浸出液直接破碎為顆粒的應(yīng)用較多之外,僅有一些制藥業(yè)的部分產(chǎn)品采用了這種方法。在此僅做一個簡要的說明。

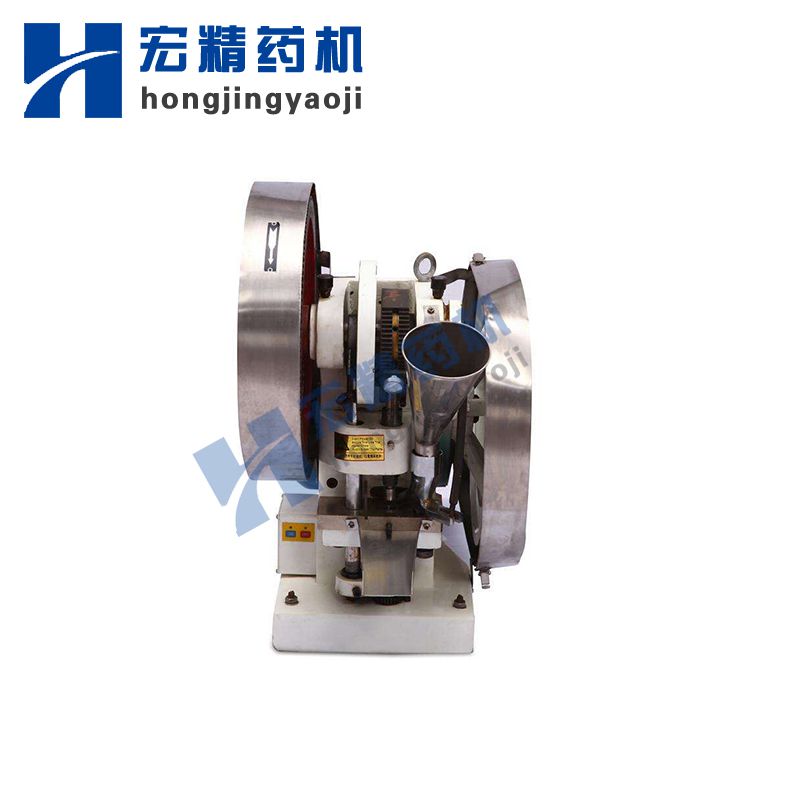

干粒法[軋制]

把藥品和輔助材料充分攪拌,然后用滾壓機(橡膠行業(yè)中常用的雙輥煉膠機)經(jīng)過1~3次的處理即得到需要的片材,然后將其粉碎,再加入潤滑劑進行壓片。

輥壓法具有大范圍、慢速加料的優(yōu)勢,粉層厚度容易控制,薄片硬度均勻,加壓速度慢,粉體之間的氣體可以很容易地逸出,所以不存在松散現(xiàn)象。但是,因為輥子之間的摩擦力往往會導(dǎo)致溫度升高,而制出的顆粒較硬,從而導(dǎo)致片材的崩解。

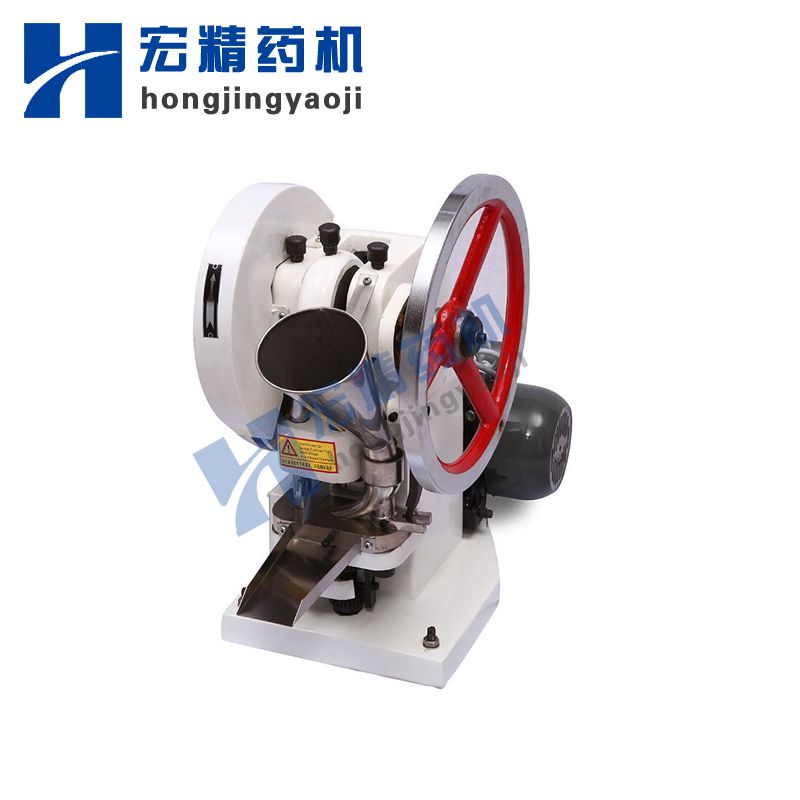

干燥顆粒法[加壓法]

也叫大片法,是把藥品和輔助材料混勻后,用一個很大的壓片機(專用于大型壓片),通常是19毫米以上。經(jīng)過一臺搖擺式造粒機,將其粉碎為合適的粒徑。在制粒機上,最好選擇能承受更大壓力的篩絲。將潤滑油加到微粒中,就可以進行壓片。

重壓法制作的大塊很難成型,大量破碎時會產(chǎn)生大量的粉末,需要反復(fù)碾壓、粉碎,耗時長,材料消耗大,需要很大的壓力。因此,在我國尚不多見。